Automatisierte Fahrzeuge

Die Zukunft der Logistik.

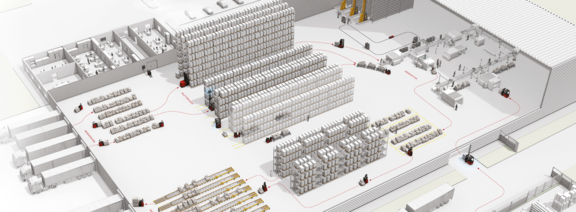

Automatisierte Systeme in Ihrem Betrieb

Zuverlässigkeit rund um die Uhr? Mit fahrerlosen Transportsystemen legen Sie die Grundlage für eine Intralogistik, die 24/7 und 365 Tage im Jahr auf Hochtouren läuft und dennoch kostengünstig und zuverlässig ist. So sichern Sie sich gegen fehlende Fachkräfte sowie steigende Kosten ab und stärken Sicherheit und Ordnung in Ihrem Unternehmen. In Kombination mit der automatisierten Bodenreinigung sorgen sie zusätzlich für Sauberkeit! Erfahren Sie, welche Voraussetzungen für einen Betrieb erfüllt sein sollten.

Von der Erstpräsentation bis zur Implementierung

Der Ersttermin

Bei uns beginnt die Planung bereits in der Angebotsphase: Der Anstoß Ihres Automationsprojekts ist der Ersttermin. Hier prüfen wir mögliche Anwendungsfälle und informieren Sie rund um die Rahmenbedingungen der Automation. Unter Berücksichtigung der Leistungskennzahlen bewerten wir im Anschluss die Einsatzmöglichkeiten und erstellen ein erstes Budgetangebot. Parallel dazu prüfen Sie die Umsetzbarkeit der durch die Umstellung geforderten Anpassungen.

Die Präsentation des Konzeptes

Im zweiten Schritt präsentieren wir Ihnen ein Grobkonzept und legen Ihnen ein Budgetangebot vor. In Abhängigkeit der Komplexität des Projektes erfolgt die Festlegung des endgültigen Konzeptes und daran anknüpfend die verbindliche Angebotslegung. Für eine Vorabvalidierung des angedachten Einsatzes kann auch ein Proof of Concept notwendig sein – ein Testeinsatz mit dem angedachten Gerät, der die Funktionalität im laufenden Betrieb vorab untersucht und eine Basis für etwaige Anpassungen darstellt. Dieser Proof of Concept kann über drei oder fünf Tage verlaufen und wird dauerhaft von einem Inbetriebnahme-Ingenieur begleitet.

Die Umsetzung der Maßnahmen

Mit der Bestellung des Gerätes beginnt die Projektarbeit. Die Lieferzeit Ihrer Geräte nutzen Sie in Ihrem Betrieb, um alle organisatorischen und infrastrukturellen Maßnahmen umzusetzen, die wir gemeinsam erarbeitet haben. Nach erfolgreichen Werktests Ihres Gerätes erfolgt schließlich die Auslieferung und vor Ort die Inbetriebnahme. Je nach Komplexität der Anwendung kann dieser Schritt mehrere Wochen oder Monate in Anspruch nehmen.

Die Übergabe an den Kunden

Ist das Gerät erfolgreich in Ihrem Betrieb installiert, erfolgt das Handover – die Übergabe. Auf diese folgt eine Übergangszeit von vier Wochen, in der Sie das Gerät entsprechend im Tagesgeschäft nutzen und testen. Ergeben sich in diesem Zeitraum weitere notwendige Anpassungen, werden diese im Anschluss gemeinsam mit uns umgesetzt. Abschließend erfolgt die finale Abnahme und ein Rückblick auf die geleistete Projektarbeit sowie mögliche Verbesserungspotenziale für Folgeprojekte.

Einsatzbereiche

Auslagerung: Transport aus dem Inbound-Bereich

Häufig werden eingehende Waren im Wareneingangsbereich gassenweise als Puffer-/Blocklager zwischengelagert und im System verbucht. Oftmals liegt zwischen dem Wareneingangsbereich und dem Ziellager eine längere Strecke. Für diese einfachen Transportprozesse lohnt sich ein fahrerloses Transportsystem (FTS) besonders. Das FTS kann die Linien im Wareneingangsbereich kontinuierlich abarbeiten und zum Zielort transportieren.

Dieser Trasport wird oftmals von einem automatisierten Nieder- oder Hochhubwagen erledigt. Durch den zusätzlichen Einsatz automatisierter Schubmaststapler oder Schmalgangstapler im Ziellager, lässt sich der gesamte Einlagerungsprozess automatisieren. Mit der richtigen Planung lässt sich dieser Prozess später auch für den Warenausgang nutzen. In diesem Fall werden die Blocklagerlinien im Warenausgangsbereich eigenständig durch die FTS aufgebaut.

Nachfüllung: Transport zu Produktionslinien oder Kommissionierbereichen

Der Nachschubprozess findet normalerweise in der Fertigung, an Fließbändern oder in Kommissionier- und Montagebereichen statt, in denen strikt zwischen der Produktions- und Kommissioniertätigkeit und der Transporttätigkeit getrennt wird. Die fahrerlosen Transportfahrzeuge transportieren die Waren aus Pufferlagern oder Regalen im Lagerbereich in den Produktions- und Kommissionierbereich. Fahrerlose Transportsysteme bieten in diesen Prozessen den Vorteil eines kontinuierlichen und gleichmäßigen Nachschub- und Warenflusses und somit oftmals auch die Verringerung von Materialbeständen auf den wertvollen Produktions- und Kommissionierflächen.

Für den Transport von einzelnen Paletten bietet sich ein automatisierter Nieder- und Hochubwagen an. Wenn mehrere Stückgüter, Kleinladungsträger oder Bodenroller zu transportieren sind, werden üblicherweise automatisierte Routenzüge oder Unterfahr-FTF eingesetzt.

Besonders in belebten Umgebungen, wie beispielsweise Produktionsbändern, sind gabellose Lösungen (Unterfahr-FTF, AMR) eine gute Alternative für einen reibungslosen und sicheren Palettentransport. Diese Lösungen sind wendiger, können Hindernisse frühzeitig erkennen und ausweichen.

Punkt-zu-Punkt-Transport

Diese Transportart findet beispielsweise dort statt, wo Halbfabrikate bis zur Fertigstellung oder Zwischenlagerung bewegt werden müssen. Häufig sind dies Prozesse, von einem Packroboter hin zu einem Palettenwickler oder von einem Palettenwickler hin zum Automatiklager bzw. zur Fördertechnik. Automatisierte Transportfahrzeuge sind für diesen Einsatz prädestiniert, da hierbei keine Wertschöpfung stattfindet und meist auch keine Einbindung mit anderen Systemen, wie bspw. Enterprise Resource Planning (ERP) und Warehouse Management System (WMS) oder ähnliches notwendig ist.

Entsorgung leerer Paletten und Abfälle

An Fließbändern, in Kommisionier- und Montagebereichen, oder dort, wo es zu Abfällen kommt, fallen oftmals entweder Leerpaletten an oder große Müllbehälter müssen in regelmäßigen Abständen entsorgt werden. Da auch hier keine Wertschöpfung stattfindet und die Steuerung der Abholung oft durch die Mitarbeiter vor Ort oder einfache Sensortechnik ausgelöst werden kann, bietet sich hier die Chance für einen einfachen Einstieg in die Welt der Automation an.

Fertigwaren zum Outbound: Transport von Produktion oder Zwischenlager zum Warenausgang

Am Ende der Produktion, nach dem Verpackungsprozess oder von einem Zwischenlager kommend, werden Paletten im Warenausgang in der Regel in Pufferlinien oder auf Schwerkraftbahnen bzw. Regalen abgestellt.

Durch den Einsatz von Fahrerlosen Tansfortfahrzeugen bietet sich eine gute Möglichkeit, diese einfachen Streckentransporte zu automatisieren und das schwer verfügbare Personal im Bereich der LKW Be- und Entladung einzusetzen. Bei einem Mehrschichtbetrieb bietet sich zudem die Möglichkeit, den Wareneingang bereits in der Nacht zu befüllen und somit Spitzen in den Tagschichten zu glätten.

Unsere automatisierten Geräte

Von der automatischen Reinigungsmaschine über fahrerlose Transportsysteme, bis hin zum autonomen Shuttle von Sherpa: wir bieten Ihnen eine Vielzahl an automatisierten Systemen.

Unsere Kundenreferenzen

Viele Unternehmen nutzen bereits den Vorteil automatisierter Transportfahrzeuge. Neben konkreten Zielen wie gesteigerter Effizienz und Produktivität, sind es oftmals auch etliche Nebeneffekte wie strukturiertere Abläufe, mehr Ordnung und weniger Beschädigungen, die einen positiven Beitrag leisten. Erfahren Sie aus erster Hand, wo und welche Lösungen unsere Kunden eingesetzt und im Einzelnen davon profitiert haben.

Senden Sie uns eine Nachricht

Sie haben Fragen? Wir kümmern uns gerne um Ihr Anliegen.

Oder nehmen Sie direkt Kontakt mit uns auf

Telefon:

06021 861-467

Mail:

automation@suffel.com